MTIジャーナル

MTI Journal.11

実海域におけるプロペラ

作動状況の計測

五十嵐 勲英

船舶物流技術グループ 上級研究員

※職名は2020年2月14日時点

2018年2月よりMTIへ出向し、主に船舶の推進性能に関する研究開発に従事しています。日本郵船グループでは、ハード・ソフトの両面から、船舶の環境負荷低減に取り組んでいますが、船舶の推進性能向上=燃費性能向上は、ハードウェアの面から環境負荷低減に貢献するものです。これまでも、造船所や船社においては高性能な船舶を実現するため努力を重ねてきましたが、環境負荷低減のため、今後さらなる改善・向上が求められています。 本稿では、船の推進性能に大きな影響を与える、プロペラ(スクリュープロペラ)に関する研究開発についてご紹介します。

より優れたプロペラを目指して

プロペラは、船舶の推進力を生みだす重要なパーツです。また、その性能如何によって、船舶の性能は大きく変化するので、より高性能な、燃費性能の良い船舶を造るためには、より優れたプロペラが必要です。そして、その設計は造船所やプロペラメーカーが行っています。その際、対象となる船舶の船型や発揮すべき船速、また主機の回転数にも応じて、最適となるプロペラの形状を求め、水槽試験やCFD(数値流体計算)を用いて性能を確認しています。高性能な船舶が求められる昨今、従来より1%でも優れたプロペラを設計すべく、日々技術が磨かれています。

“実海域”へ挑む

プロペラの設計において、1つ大きな課題があります。それは、実海域におけるプロペラの作動状況が不明という点です。つまり、波や風、潮流があり、その中で船体が動揺する実際の環境において、プロペラがどの様な性能で動作しているのか、完全に把握することはできていません。設計時点の想定と全く違う環境でプロペラが動作している場合、想定通りの推力をプロペラが発揮できず、結果、船舶全体の性能が想定に届かない、という可能性もあります。

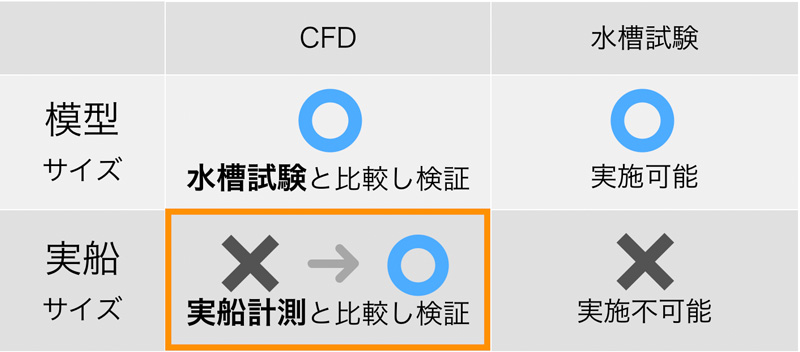

先ほど述べた水槽試験やCFDで、実船の状態を模擬できない理由は何か。それは、扱う物体の「大きさ」が関係しています。まず、水槽試験を行う際に、実際の船やプロペラを用いることはできません。そのため、サイズを縮小した模型を使って、試験を行っています。模型と実船というサイズ差は、船体やプロペラ周辺の水の流れ=流場に影響を与えます。つまり、模型周辺の流場と、実船周辺の流場は異なります。この差を、「尺度影響」と呼びます。この尺度影響の推定精度が低いと、プロペラが想定通りの推力を発揮できない事態もあり得ます。

実海域を航行する船、計算だけでは分からない世界

一方CFDでは、模型サイズの計算も、尺度影響のある実船サイズの計算も最近のコンピューターの計算能力を用いれば可能です。では実船スケールのCFDで計算すれば良い、と思われるかもしれませんが、そうもいきません。なぜなら、実船スケールのCFDの計算結果が正しいかどうか、計測して確かめることが非常に困難だからです。ここに、実海域へ挑む意味があります。実海域のプロペラに関わる計測データがあれば、それを正解として、実船スケールCFDの精度検証が可能となります。もし、実海域を精度良く再現できるCFDが手に入れば、その計算を基に、実海域に最適化されたプロペラが設計できます。すなわち、より高性能なプロペラ、高性能な船舶を手に入れることができるのです。

今回、実船サイズのCFDを検証することが可能となった(枠内)

実船計測へ向けた共同研究体制の確立

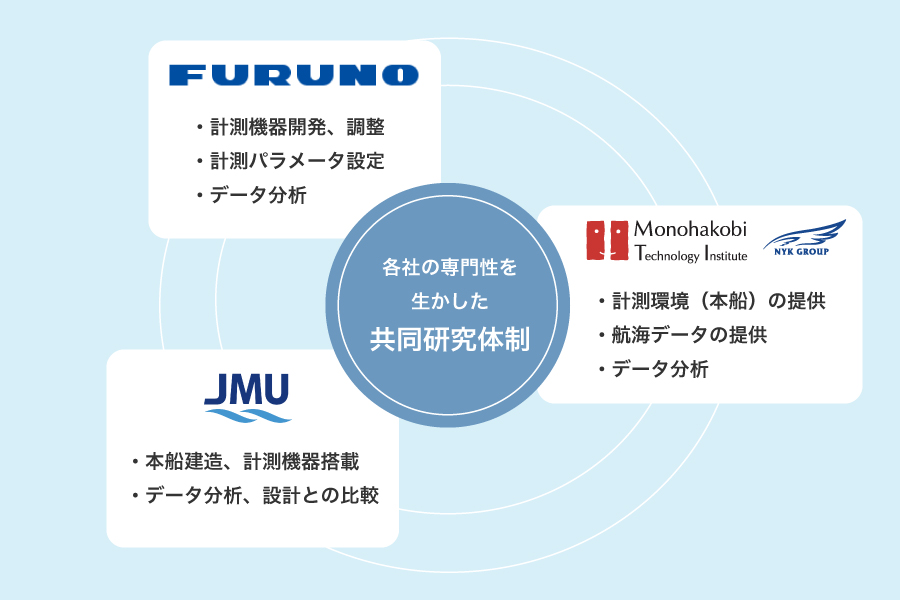

実海域を航行する実船の計測と分析は、船社のみでは不可能です。最適な計測箇所の検討や計測結果の設計への反映は、船とプロペラを設計している造船所の知識が必要です。また、用いる計測機器メーカーの協力なしには、機器の調整やデータ分析はできません。

そこでNYK/MTIでは、14,000TEUコンテナ船を対象とした、実海域におけるプロペラ作動状況計測を目指し、ジャパン マリンユナイテッド株式会社(以下、JMU)および古野電気株式会社(以下、古野電気)と共同研究を開始しました。

この共同研究の体制下では、各社が同じ目標へ向かい協力することができました。JMUでは、機器配置の決定、建造中の本船への機器搭載を行い、古野電気では、計測機器の開発、製造、計測を通した機器調整を行いました。NYK/MTIは、プロジェクト全体の計画立案から、計測機器の開発、搭載までをコーディネートし、また、本船の運航に影響を与えないよう現場と調整し、計測に必要な条件が整っているか等を確認しながら、計測が無事に行われるよう進めました。

乗船計測、実海域データの収集

そして本船就航後、各社から作業者が本船へ乗船し、実海域におけるプロペラ作動状況の計測を実施しました。ここでいう計測とは主に、船尾流場の計測、プロペラキャビテーションの観察、船尾変動圧力の計測です。

計測対象船への乗船直前

計測作業中の本人(左)

船尾流場の計測

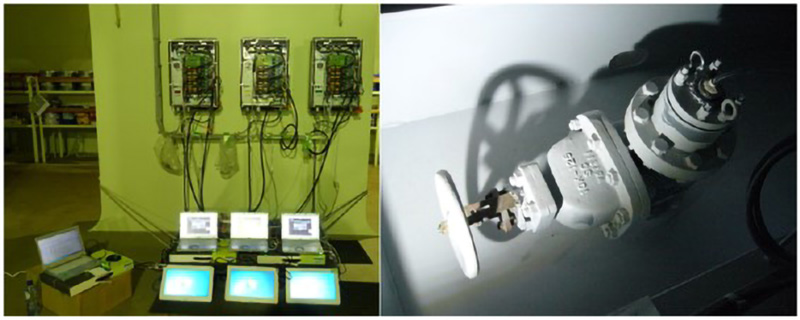

古野電気のドップラーソナーを用い、船尾を流れる水の速さ=船尾流場を計測しました。今回使用したドップラーソナーは、古野電気、NYK/MTIの共同研究にて開発した、多層型流速計という物で、船底下の流速分布を捉えることができます。

先に述べた通り、プロペラの推進力を高めるためには、どの様な流場中でプロペラが動作しているかが重要です。設計時点ではCFDを用いて検討を行っていますが、そのCFDが正しいのか、今回の計測結果を用いて確認することができます。

船尾流場の計測機器(左:制御盤、右:ドップラーソナー)

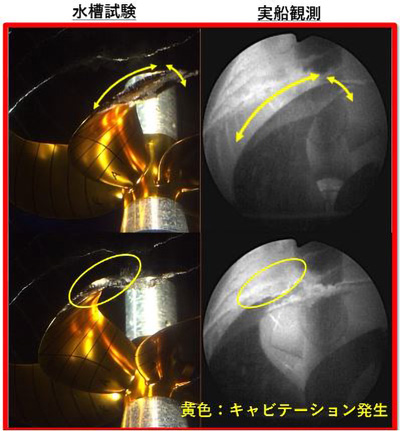

キャビテーションの観察

キャビテーションとは、海中でプロペラが回転する際、プロペラ表面に気泡が発生する現象です。この気泡が多すぎる場合、推進効率が低下したり、プロペラに損傷が生じたりします。そのため設計段階では、水槽試験の結果などから、キャビテーションがどの様に発生するか推定し、プロペラを設計・製作しています。今までは、水槽試験で実船の状態を完璧に再現できているのかは確認できていませんでしたが、今回観察したキャビテーションと水槽試験結果を比較することで、水槽試験の精度確認が行えるようになりました。

船尾変動圧力の計測

プロペラが水中で回転することで生じるキャビテーションの発生と消滅に伴い、水中に圧力の変動が生じます。この圧力変動が船体へ伝わることで、船尾の外板にかかる水圧にも変動が生じます。この圧力変化は、船体を揺らす原因にもなるため、過大な変動圧力が生じない様、設計時に推定が行われています。 今回、本船では、圧力センサーを用い、船尾外板に作用する水圧の変化を計測しました。その結果を設計時の想定と比較することで、推定精度の確認や誤差要因の確認をすることができます。

今回の乗船中、計測は順調に進行しました。これは、本船クルーの皆様に、全面的なご協力を頂けた結果であると思います。NYK/MTIはプロペラ以外も含めた計測データの提供、JMUは設計値との比較や分析、古野電気は計測プログラムの調整やデータの品質確認と、ここでも各社の専門分野を活用し、その結果、非常に興味深いデータを得ることができました。この計測は、船社・造船所・機器メーカーの誰が欠けても達成できなかったでしょう。

データの利活用

一連の計測にて得られたデータの一部を活用することで、計測したコンテナ船と同型の船(姉妹船)のプロペラの改良(1.2%の性能改善)にも成功しています。今後、計測データの詳細な分析が進めば、先に述べた大目標でもある、実船スケールCFDの精度検証が進みます。 今後はさらに、コンテナ船以外の多様な船種における計測も実施予定です。この様に、各社と協力体制を築き、実海域のデータ取得が進み、高精度の実船スケールCFDが船体やプロペラの設計に使えるようになれば、今よりも高性能な船舶の実現につながると考えています。

船上にて、クルーの皆様と(左から4番目が本人)

アントワープにて、束の間の休息(右端が本人)