MTIジャーナル

MTI Journal.20

舶用主機関におけるCondition Based Maintenance (CBM)

寺 剛史

船舶物流技術グループ 主任研究員

※職名は2023年2月28日時点

2021年4月に一般財団法人日本海事協会(ClassNK)からMTIへ着任し、主に主機関をはじめとする舶用機器の状態監視手法、いわゆるCBM*1の実現に向けた各種研究に携わっています。どのようなCBM手法をもって、現状の課題を解決できるのかといった観点から船舶の安全・効率化に貢献していきたいと思っています。

現状の課題

現在、船舶の整備指針に用いられているTime Based Maintenance*2、いわゆるTBMは、各機器の状態に関わらず定期的な検査・整備を実施する必要があります。TBM方式の検査・整備は、整備時期が見通しやすいというメリットがある反面、整備間隔の設定が不適当であったり、設定された間隔での整備実行が遵守されない場合、重大な損傷へと発展したり、場合によっては不経済な運航となるリスクがあります。日本郵船(NYK)及びMTIでは、こういった課題に対応するため、予め設定した間隔での整備ではなく、各機器の状態に応じた整備を実施するため、機器の健全性をデータ監視・分析から診断し、適切なタイミングで整備を行う手法であるCBMに基づいた検査・整備方法の研究開発を行っており、一部研究では、船級協会及び機関メーカーとの共同研究も実施しています。

また、NYKグループでは、Ship Information Management System*3、通称SIMSと呼ばれる、船舶の運航状態や燃費、機器の状態など、毎時間の詳細な本船データを船陸間でタイムリーに共有するためのシステムを有しており、本船の運転データを含む各種データを解析する下地があったことから、SIMSでのデータも活用した船舶機器の状態監視を検討してきました。

状態監視機器の体制の構築

24時間365日、本船の乗組員が機器の状態や計測データの推移を見守ることができれば、大きな事故が発生する前に異常を検知することが可能となりますが、頻繁に起こるわけではない異常を検知するために、運航中の船舶における各種機器の状態を常時監視しておくわけにはいきません。これまでは、乗組員によって各機器のメンテナンスや、状態診断を行ってきましたが、近年のIoT (Internet of Things:モノのインターネット)の潮流により、ビジネスのデジタライゼーションが進んできており、通信技術を活用したコミュニケーション (ICT:Information and Communication Technology)も普及してきています。

NYK及びMTIにおいても、Latest Information for Vessel Efficiency*4、通称LiVEの導入によって、陸上からでもある程度エンジンの状態監視ができるようになり、船陸間で情報共有しながら様々な事態に対応できるようになってきました。

こうした状況に鑑み、NYK及びMTIでは、主機関の状態監視実現を目指し、2019年11月から下記の通り、機関メーカー及び船級協会と共同研究を実施しています。

| 研究内容 | パートナー |

| ディーゼルエンジン主機関におけるCBM実現に向けた共同研究 | 日本郵船株式会社、株式会社MTI 一般財団法人 日本海事協会 株式会社ジャパンエンジンコーポレーション |

共同研究におけるCBM

本共同研究を進めるにあたり、最初に本研究におけるCBMの必要性を以下のように考えました。

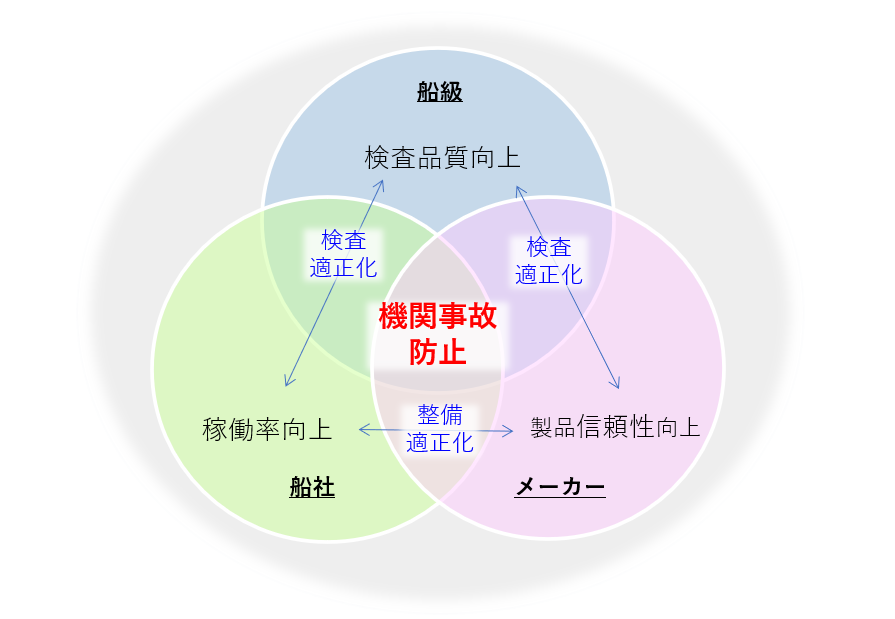

舶用機器に対しては、船級、メーカー、船社それぞれで求めるものは異なりますが、「機関事故防止」という要求事項は共通しているものと考えられます。また、現状のTBMは、機器の状態に関係なく、時期が来たら開放整備を実施しており、これは、まだ使える状態であっても一括で整備されるということとなります。また、逆に、状況によってはこの整備間隔を迎える前に限界に達してしまう場合も考えられます。

該当機器の状態を常に監視できれば、こういったことが解消され、検査基準・整備基準の最適化、重大な機関事故の防止につながると考えました。この状態を常に監視することが、すなわちCBMであると考えました。

なお、本研究は、船級、メーカー、船社による共同研究であり、この三社が一体となって検討してきたことで、検査基準・整備基準の最適化、機関事故防止の確度を向上する手法を開発できたと考えています。

また、CBMを実現することで、船社としては、整備間隔の延長やトラブルによる不稼働時間が削減されることで、各機器の稼働率が上昇する、また、機器損傷の予兆を把握し、重大事故を防止するといったことが可能となります。メーカーにおいては、製品の信頼性向上に寄与すると考えられ、常時状態を監視することで、新たなアフターサービスを創出することもでき、通常の機器に比べ、付加価値が高まると想定されます。船級においては、検査品質の向上につながるといったことが想定されます。それぞれの立場で目指すところは違いますが、CBM実現は、本共同研究を行っている3社(者)にとってメリットがあるものと考え、研究を実施してきました。なお、本共同研究における3社(者)の関係性については、概念的に以下の図のように考えています。

共同研究における3者の関係性

状態監視機器の選定・CBMの実現に向けて

上述のような体制を敷いて、検討を実施することとした一方で、各舶用機器において、「何を」、「どのように」監視することでその機器の状態を監視していることになるのか不透明であり、これらを明らかにしなければ、機器の状態監視を行っているとは言い難いため、まずは、どの機器のどの部品に対して状態監視を行うべきか、共同研究パートナーと検討を実施しました。

今回は、舶用主機関の状態監視を検討することとし、舶用機関プラントの故障が、「どの部位」で「どのように発生」しており、それが「どのような影響」を及ぼし、現状は「どのように防止」しているのか把握し、その「効果を評価」し、評価した方法を「データ監視に代替」させる手法を検討し、さらにその「効果を確認」しました。こういった検討フローを使用し、従来のTBMに比べてリスクが増加しない手法でCBMが実施できることを目標として、CBMの実現可否を検討しました。

具体的な選定方法としては、ClassNKのCBMガイドライン第2版*5にも記載されている通りのリスク評価手法を用いて行いました。

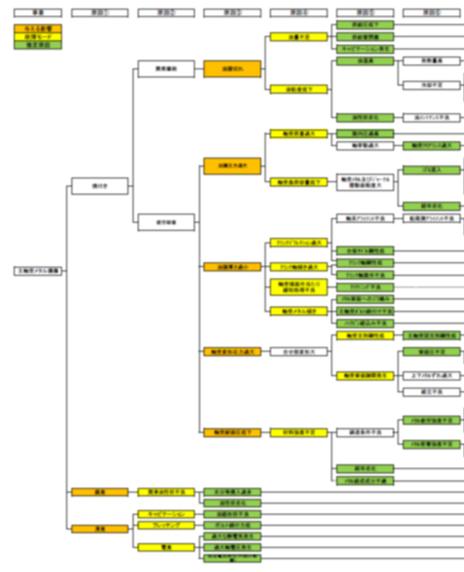

検討の流れとしては、まず、機能分解(FDT:Functional Decomposition Tree)を実施し、主機関の各構成部品をその機能ごとに分解します。その後、HAZID手法を用いて、それぞれの機能についての故障モードを洗い出し、洗い出された各故障モードの影響について、故障木(FTA:Fault Tree Analysis)を描き故障原因解析を実施します。最後にFTAの各ノードについて、その状態を判断するためのパラメータの導出を行います。

その後、本検討手法にて導き出された監視パラメータでCBMが実施できるか否か、リスクマトリクスを用いて評価を行いました。

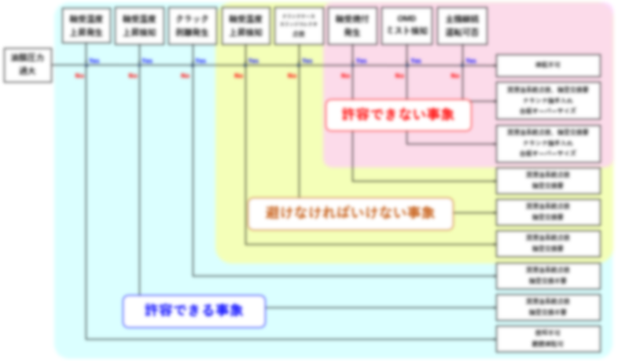

この結果、CBMが実施可能と判断されたため、各閾値を導出すべく実際に起こりえる事象を分析するため、事象木(ETA:Event Tree Analysis)を描き、許容可能な現象、避けるべき現象、許容できない現象等の範囲を定義し、その境界を閾値としています。

こうして開発された監視手法は、最終的に費用対効果を導入したリスク評価を実施し、費用面でも実施可能と判断されたため、この手法にて開発された方法でCBMの実施を行うこととしています。

実際には、舶用大型ディーゼルエンジンの主軸受を監視部位とし、その監視パラメータとして、主機関主軸受潤滑油出口温度(LO出口温度)を選定しています。この監視パラメータであるLO出口温度については、その有効性を確認するため、実機の運転状態を模擬した陸上試験を実施し、実機における各変化と相関関係があり、監視パラメータとして主機関主軸受の状態を反映していることも確認しています。

FTA例

ETA例

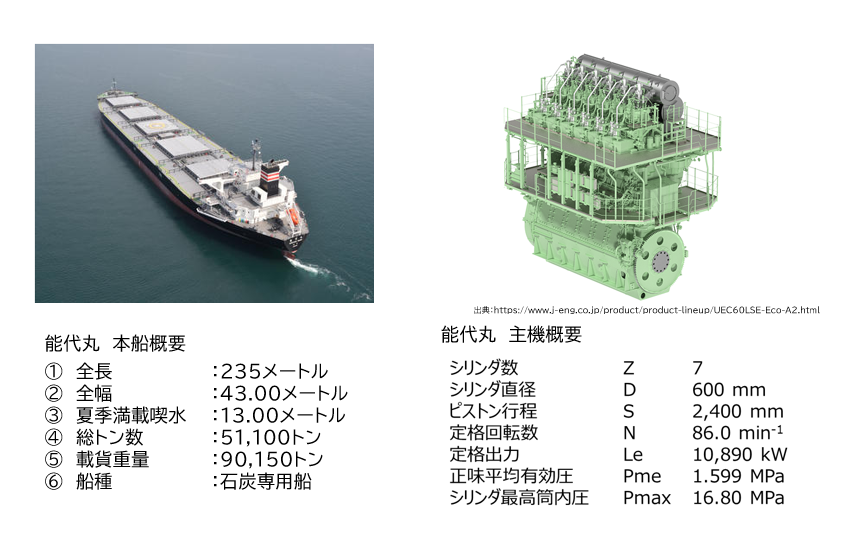

本船への適用

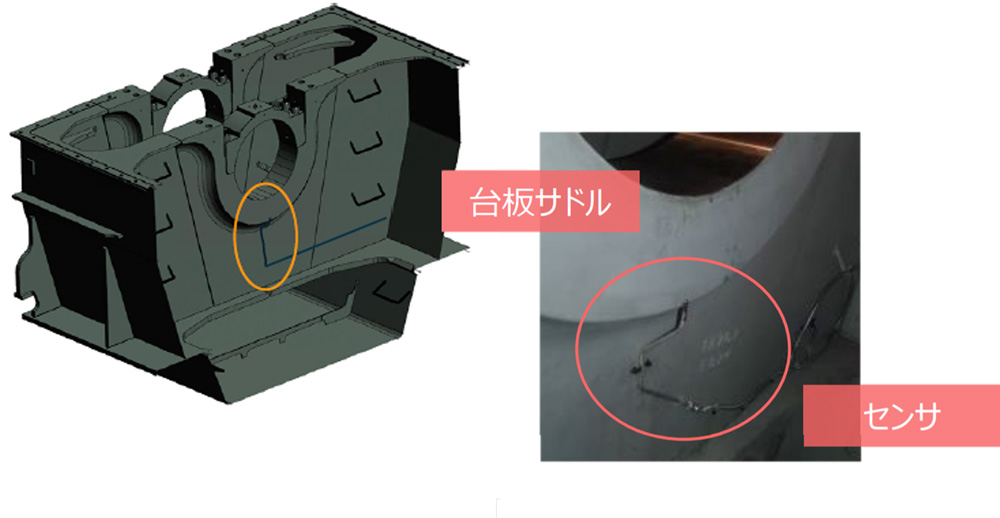

先述したように、主機関主軸受の状態監視として、LO出口温度の計測を決定しました。この手法を本船へ適用するため、主機メーカーに協力いただき、日本郵船グループ所有の石炭船“能代丸”の主機関へセンサーの設置等行いました。

能代丸の主機関台版サドルに温度センサーを取り付け、主機関主軸受のLO出口温度の計測を開始しました。この温度センサーから取得したデータについては、本船上のアプリケーションを通して、SIMSから取得できる本船運転データと結合し、運転データと温度データが紐づいたものを一つのデータ群とし、船陸間通信を通して陸上へリアルタイムに送信しています。

陸上へ送信されたデータは、陸上のデータベースに保存され、そのデータを可視化し、船級、機関メーカー、船社が監視を行っています。

潤滑油出口温度センサー取り付け概要

取得データのモニタリングツール開発

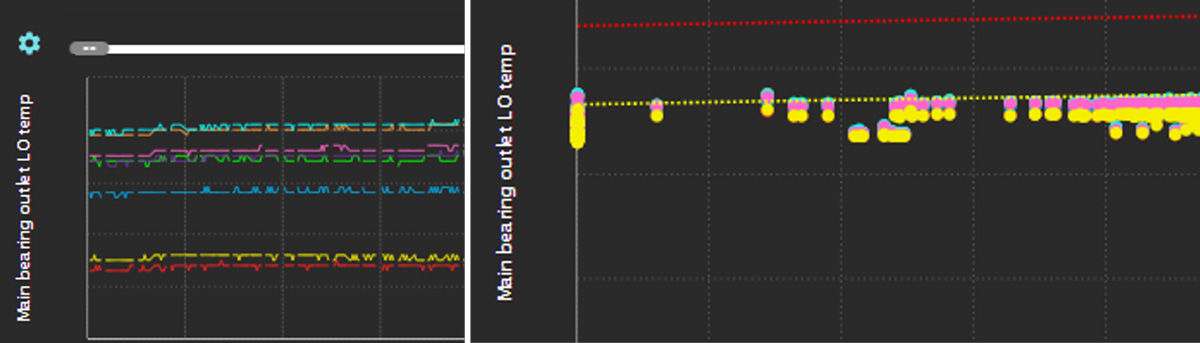

MTIでは、本船から取得されるLO出口温度等のデータをモニタリングするためのツールとして、「ディーゼルエンジン主軸受状態監視装置 (CBM Viewer)」を開発しました。

本ビューワーは、主機関主軸受に設置したセンサーから取得されるLO出口温度とSIMSから取得される船舶運航データを紐づけてリアルタイムに表示しており、船級及び機関メーカーとデータを共有することができます。また、それらの取得データから、LO出口温度の変化により主機関主軸受に損傷が発生しているか否かを判断し、その状態を信号機のように表示する機能を有しており、船社、機関メーカー、船級との間でデータをリアルタイムに共有していることで、検知された損傷に対する適切なアクションが取れるようになっています。

ディーゼルエンジン主軸受状態監視装置 – センサーデータグラフ例

ClassNKからCBM検査方式の承認を取得

これらの取り組みを通して、能代丸へ適用した主機関主軸受のCBMは2022年9月にClassNKからCBM検査方式の承認を取得し、主機関主軸受については、従来のTBM方式からCBM方式へと変更されました。

今後の展望

CBMの実現に向けた各種検討、本船への搭載、適用、検査受検、承認と舶用機器全体から見れば、小さな一歩かもしれませんが、技術的に裏付けられたCBMの実現を達成することができたと考えており、こうした一連の検討の流れを示すことで、舶用業界におけるCBM検討の一助になればと願っています。

今後は、主機関主軸受での適用例を増やし、今回開発した監視手法をさらに洗練された技術とするとともに、他の機器についても検討を重ね、実現可能なCBMを随時探っていきたく考えています。

状態の判断をAI (人工知能)が行い、かつ、機器のメンテナンス時期も判断するようないわば「自律型のCBM」を実現することができれば、昨今の船員不足や、危険場所での作業を減らす等に役立つと期待しており、こうした技術の確立がすぐにはいかないまでも、検討を重ねることで、将来的には、重大機関事故の減少、効率的かつ安全な運航を実施するための新たな技術が生まれたり、従来の技術が発展したりといったことに寄与できるものと考えます。

出張で訪れたロンドンにて(中央が本人)

*1 状態基準保全(CBM: Condition Based Maintenance)

機器が故障した後や定期的にメンテナンスするのではなく、機器の状態を常時モニターして状態に応じて都度メンテナンスを行う保全手法

*2 時間基準保全(TBM: Time Based Maintenance)

周期的に故障する設備・部品に対して交換や整備周期を予め決めておき、定期メンテナンスする保全手法

*3 SIMS (Ship Information Management System)

運航状態や燃費、機器の状態など毎時間の詳細な本船データを船陸間でタイムリーに共有するための、日本郵船グループが開発したシステム

*4 LiVE (Latest Information for Vessel Efficiency)

本船から送られてくるデータをもとに画面上に本船位置、スピード、燃料消費量などを表示し、オペレーターが本船の燃料消費状況等を把握でき、最適運航をサポートするアプリケーション

*5 CBMガイドライン(第2版)

CBM技術の活用を推進すべく、CBM方式の検査を日本海事協会船級検査に利用するためのガイドライン

2021年5月14日付プレスリリース:「CBM実現に向けた共同研究の成果が日本海事協会の 「ガイドライン第2版」に採用」