「コラボ」でデジタライゼーション

オペレーション × ハードで全体最適追求

2018年8月29日

■ユーザー視点での機関予防保全

日本郵船とMTIは、より安全で効率的な船舶運航を実現するために実運航データを活用した機関予防保全の高度化に

取り組んでいる。

第一段階がユーザー視点による「見える化」で、その代表例が、SIMS(シップ・インフォメーション・マネジメント・

システム)などで収集したセンサーデータの中で、ユーザー視点でより重要あるいは必要なものが優先的に目に入るようグラフ等に加工して表示させた「LiVE for Shipmanager」と「LiVE for Chief Engineer」、タブレット端末への直接入力により、SIMSで取得できない補機等のデータの収集と活用を可能にした「電子チェックシステム」、開放せずとも主機燃焼室内の状態を画像で見られるようにした「きらりNINJA」だ。こうしたツールによって船陸間の情報共有が容易になり、陸上からも多くのサポ一トができるようになった。

次に取り組んでいるのが「知らせる化」だ。例えば「LiVE for Shipmanager」や「LiVE for Chief Engineer」で、実際に起こり得る故障やトラブル発生メカニズムのノウハウを盛り込んだロジックを組み込んだアラーム機能を用いて警報を発する。開発中の

「異常検知アラーム」は、熟練機関長の知見をロジック化することにより、個々人の経験に左右されず、より早い段階で事故リスクを把握できるようにする。

「Live for Chief Engineer」の画面

■機器状態に基づく保守整備へ

今後はさまざまな企業と協力し、その設計ノウハウを活用しながら予防保全システムづくりを進め、「知らせる化」の精度向上や新たな予防保全手法の確立を目指している。設計ノウハウが加わることで、より精度の高い状態診断が可能になるとみられる。

郵船とMTIが目指すのは、使用時間に基づいた従来の保守整備ではなく、実際の状態に基づいた合理的な保守整備(コンディション・ベ一スト・メンテナンス=CBM)。例えば、主機関内部にあるシリンダライナーはその摩耗量の把握が欠かせないが、計測には主機関の開放が必要。そこで、開放せずに内部を撮影しその摩耗量を定期的に画像から解析できれば、最も適正なタイミングでの開放整備が可能になると考えている。さらに、プラント全体を扱うユーザーとして、主機関だけでなくさまざまな舶用補機のCBMも検討する。

CBMに向けた取り組みは、ー企業だけで進めることはできない。この取り組みの推進力にもなっているのが、舶用機器メーカーや造船所などとのコラボレーションだ。郵船はユーザーとしてオペレーションのノウハウや現場の実データを、メーカーは設計・製造ノウハウを持ち寄ることで、これまでになかった新たな製品・サービスの創造を目指している。

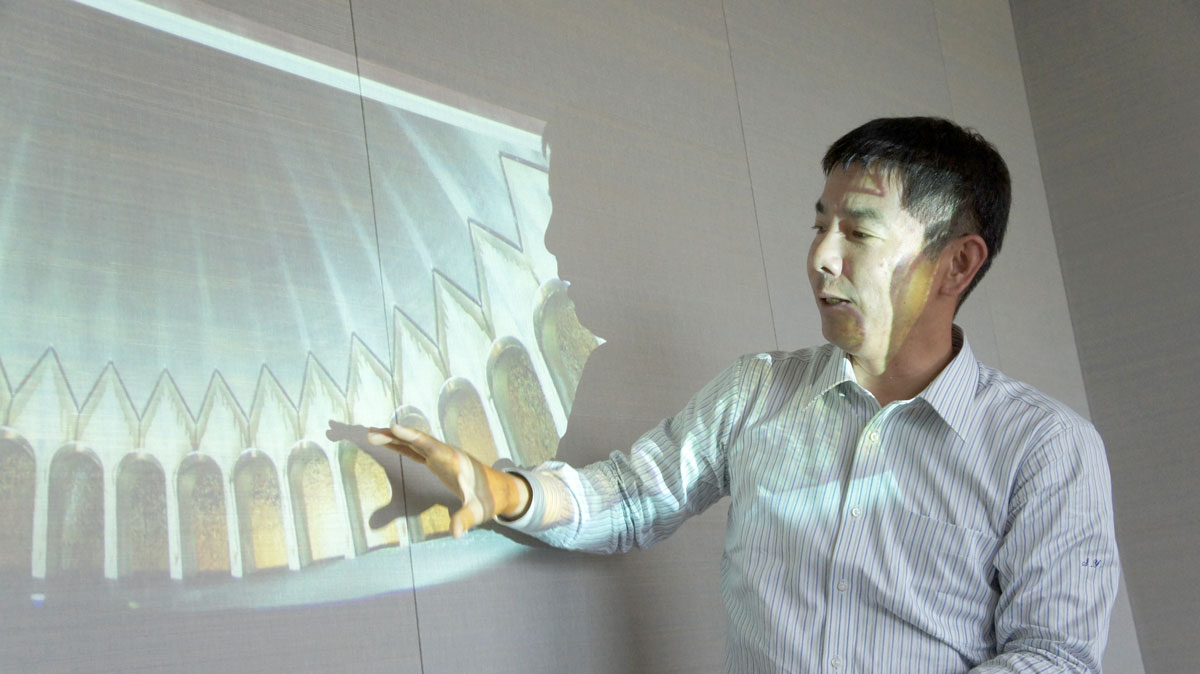

「きらりNINJA」で撮影した燃焼室内部の画像

■その他の取り組み事例

| プロジェクト/連携企業 | 内容 | 日本郵船と連携企業にとっての意義、今後の展開 |

|

船体構造ヘルス モニタリング

日本海事協会(NK) ジャパンマリン ユナイテッド 海上技術安全研究所 日本気象協会 横浜国立大学 |

船体構造に加わる応力値を計測できる「船体構造ヘルスモニタリングシステム」を1万4000TEU型コンテナ船70隻に標準搭載。実海域における航海系データと同時に応力値を取得して解析を行うことで、実海域上における本船全体の構造に加わる応力や疲労寿命の推定手法と、安全運航を支援可能なシステムを開発する。本研究開発は、国土交通省の「先進船舶・造船技術研究開発費補助事業(先進造船技術研究開発)」の支援事業として採択されている。 | 船舶の設計段階では、さまざまな気象・海象下で船体にかかる力(応力)を推定し必要な船体強度や構造を確保している。実海域における船体にかかる力を大規模に収集・解析して、この成果を船舶工学分野にフィードバックすることで、よりよい船舶の建造へ貢献する。また、計測点以外の箇所の応力値や疲労寿命を推定する手法を開発し、強度低下が予測される箇所を入渠時に重点的に確認したり、売船時に船舶の強度データの提示なども可能にすることで、船の資産価値維持・向上へも貢献する。さらに、運航時に本船の船体の状況を操船者に伝えることができれば、一層の安全運航を支援できる。 |

|

船舶用ポンプ遠隔状態 監視保全システム

浪速ポンプ製作所 イーグル工業 |

陸上の浪速ポンプ試験場で実際に船上で起こり得るインペラ破損などのポンプの異常状態を再現し、 異常値データを取得。ー方で船舶で実際に稼働中のポンプに圧カセンサーや振動セン サーを搭載し、実運航データも取得。これらの陸上・海上でのデータを活用しつつ、ポンプの状態監視システムを開発する。将来的にはポンプの異常予兆検知を時間基準から状態基準(CBM)に代えることにより、高度な安全運航と陸上とのデータ通信による遠隔監視を目指す。 | プラント全体としての性能を見たり効率化を考えなければならないユーザーとしては、ポンプのような補機のメンテナンスも重要な作業の一つ。CBMに向けては機器の大小にかかわらず検討することは必須であり、こういった観点でメーカーの共感を得る。開発したポンプの状態監視システムを2016年にバルカー1隻にトライアルで搭載し、さらにデータを収集している。ポンプそのものだけでなく、将来的には他の機器の故障予知にもつながる可能性がある。 郵船との連携の意義について、 浪速ポンプ製作所は「実際のユーザーの意見を取り入れることによって、どういった情報、機能が望まれているのかを直接製品に反映できる点はメリット。また、メーカーでは入手困難な船舶やプラントに設置されている製品のデータを製品開発に役立てることができた」、イ一グル工業は「社会に有用な商品を適正価格で販売するために非常に有用なプロジェクトと捉えている。部品メーカーには普段得難い、お客さまの声を聞くことができ、次世代製品の開発に反映していきたい」としている。 |

| 筒内圧センサー | エンジンの燃焼状態などを直接的に把握するために筒内圧を常時監視できる筒内圧センサーを搭載している本船からデータを取得し、 そのデータをSIMS経由で陸上に送信し、陸上ビューアーで確認できるシステムを構築し、2078年4月から活用を進めている。 | 複数のシリンダーが均等に作動するのが理想だが、筒内圧の数値が異なるシリンダーがある場合は、その工ンジンが最適なパフォーマンスを発揮していないことを意味する。そこで複数のシリンダーの筒内圧力を比較し、圧力が低いシリンダ一を特定し、その原因を推定することに活用する。常時監視タイプでなくマニュアルで計測している船についても、そのデータを取得し事故防止に役立てるプロジェクトが進行中。 |

|

シリンダーライナ一 環境シミュレーション

ディーゼルユナイテッド |

湿度などの環境条件とエンジンの運転状態によってはシリンダー内に結露が発生し、燃料油に含まれる硫黄分が硫酸に変化し低温腐食を引き起こす。シリンダーライナーに摩耗などの腐食ダメージを与えるリスクをコントロールするため、シリンダー内の腐食環境リスク分布に焦点を当て、必要なデータを収集し計算することで、リアルタイムなシミュレーションを行うシステムを開発中。今後1万4000TEU型コンテナ船に搭載しシステムに設定しているパラメーターや計算が正しいかどうかを実船で確認する。 | 外部環境に応じて変化する低温腐食リスクに対して、エンジンやシリンダー油注入量の制御によるリスクコントロールは行われていないのが実情。将来的には環境の変化を判断しシリンダー油注入量のリアルタイム自動制御を目指す。 また、将来のCBMに向けて余寿命を把握するため、その入り口として現在の状態を的確に把握することも目指す。ディーゼルユナイテッドは 「 メーカーができるのはシミュレーションまでで、どう生かしてい<か、どう実益を出すかを考えるには最終的にはユーザーとコラボする必要がある。積極的に取り組んでいる郵船とコラボできるのは何より面白い」としている。 |

|

油中水分センサを用いた 高度アラーム |

軸受損傷事故の主な原因の一つである潤滑油中への水分混入を見つけるため、通常は定期的にサンプリングした潤滑油を陸上の分析機関に送り、絶対水分量で評価していた。近年、センサ を用いて船上でリアルタイムに潤滑油中相対水分量(飽和水分量と比較し、どの程度溶け込んでいるか) を監視するアラームシステムが登場したが、周囲環境に因らず相対水分量が一定値を超えるとアラームが鳴るものだった。今回、機関室の温度や湿度といった周囲環境によってアラームが鳴る閾値が変化する高度アラームを開発(特許出願中)。これによって軸受けが損傷する前にその原因の一つを早期に取り除くことが可能になる。 | トライアル船を選定し、主機に投入する潤滑油に本センサを取り付け1年以上のデータを取得した。 結果、機関室内の湿度・温度と相対水分量には強い相関関係があることが判明した。また安全を担保した上でのセンサ設置に関するノウハウも取得したため、現在は軸受け損傷リスクが主機より高い発電機にてテストを実施中。高度アラーム技術の確立によって、潤滑油への水分混入を本船・陸上でリアルタイムに把握でき、予兆検知、予防保全、早期発見ができる可能性がある。また空気中以外からの水分混入を検知することによって、関連する他の機器の早期異常検知ができる可能性もある。 CBMに向けた取り組みの一つとして、軸受解放点検間隔の延長や省略が可能になることが期待される。 |

|

補助ボイラ空炊き事故 低減に向けた水位レベル センサ検知システム

サンフレム |

燃料の加熱、調理、給湯などに使用する補助ボイラ内の水が不足すると、空焚き事故につながり、交換工事が必要となる場合もある。 そのため必要な水位に達していない場合にバーナ一を自動的に停止する安全保護装置を日本郵船では二重化して設置しているが、 過去20年のデータを検証したところ、 同装置自体が 正常に働かなかったことが空焚き事故の原因の半数を占めていることが判明した。 そこで、 二重化している水位センサそのものの異常を検知する機能を開発した。 | 原理はシンプルだが大きな事故防止効果が期待できる。バーナ一メーカーのサンフレムがシステムに組み込み、2017年にコンテナ船とバルカー各2隻に搭載。日本郵船運航船の標準搭載を目指す。「安全保護装置を二重化しているのになぜ事故が発生するのか、というところまでメーカーとして追究できなかった」というサンフレムは、「メーカー単独ではどう機械が使われているのかわからない。メーカーは難しいことをすべき、と思っていたが、郵船と話すことで違うレベルでやるべきことがあることに気付けた。自社は小規模の会社だが、都合の悪いことも含めて共有し問題を追究できたのは風通しの良い郵船だからと思う」との感想を寄せた。 |

|

きらりNINJA ダッシュボード |

停泊中の工ンジンのピストン上に設置し、シリンダー内部を360度自動撮影する 「きらりNINJA」を活用。撮影した画像を時系列で比較し、シリンダー内部の状態変化を視覚的に確認できるようにした。SIMSで取得した運転データと画像を並べて表示する機能も含め、試験的な運用を開始している。 | シリンダー内部の状態変化を時間軸に沿ってダッシュボードで確認し、状態変化の要因の推定や、潤滑油の適正な注油量の判断を行える。また小径シリンダーのエンジンにも対応できるよう、「きらりNINJA」の小型化、低電力化の開発を進めていく。 |

|

燃料油フィルター 詰まり防止

神奈川機器工業 |

燃料油に含まれる不純物を取り除くため、船舶には複数のフィルタ一を搭載している。フィルターの目詰まりを解消するため、自動あるいは手動で逆洗(バックウォッシュ)を行う機能がついており、自動の場合定期的に、あるいは出口と入口の圧力差を見て閾値を越えたら行うようになっている。今回、神奈川機器工業が開発したフィルターの状態のデータを収集・送信する新型制御盤を日本郵船の運航船2隻に搭載。FOフィルタ一を対象とし、実運航中のデ ータを基に、目詰まりを防ぐ最適な逆洗の方法などを検討する。 | フィルターは自動の逆洗機能と乗組員による月1回程度の解放洗浄作業によって目詰まりを防いでいるが、フィルターの洗浄作業は重労働で、ひど<詰まると洗っても解消できないことがある。流量や入口と出口の差圧などのデータを常時モニタリングし分析することで、効果的な逆洗が行われた際の条件などを検証し、評価できる体制を目指す。燃料油の性状といった外部要因も考慮するが、逆洗のタイミングやインターバル、また開放洗浄作業のタイミングを最適化し、フィルターが常に健全な状態を保てるようにする。特に通信部分を含めて、本格的に船舶に設直しトライアルを行ったのは今回が初。神奈川機器工業は「フィルターを長く取り扱ってきているので、本船での運用状況に関して定性的には様々な話を聞いていたが、これほど大規模の生データに触れたことはなかった」とした上で、「今回、実稼働状態を定量的に把握できたことで多くを学ぶことができた。これは、フィルターの最適運用方法の提案や将来的なフィルター改良に利用できる知見になる。そういった意味で非常に有意義なプロジェクト」と指摘した。 |

|

主機燃焼室部品の 余寿命予測

ジャパンエンジン コーポレーション (J -ENG) |

主機燃料室部品は、メーカーが推奨する運転時間に基づき整備間隔が設定されており、運転状況や使用している燃料による燃焼状態などの、実際の使用状況に応じて整備間隔を決定していない。よって、エンジンの回転数や負荷などの運航データや、使用燃料性状を基に燃焼室部品に過去から現在にかけてかかった負荷を算出し、各部品の余寿命を予測することで、部品ごとに状態に応じた整備を実施できることを目指す。 |

データを活用して予測された余寿命と実際の部品の状態を比較することで、余寿命予測の精度を向上させる開発を実施中。主機メーカーとの共同研究であり、CBM実現に向けた取り組みの一つとして、主機燃焼室解放点検間隔の延長や省略が可能になることが期待される。J -ENGは「日本郵船と同じチームとなったことで、ユーザー視点の意見と実際のデ ータを得ることができた。これらはCBMに向けては必須のものと考える。CBMは新しいビジネスモデルとなるためメーカーにとってはプラスの面ばかりではないが、 取り組むべき課題と認識しているし、研究内容は自律運航船にも生きてくる」とコメント。また、 「両社の距離が近づいたことで、 気軽なやり取りができるようになった。実際にはこうエンジンを動かしている、という声をすぐに聞くことができる点は非常にありがたい。 J-ENGとしてはエンジンの信頼性向上につながり、郵船としては安全運航につながるウインウインの関係となっている」とコラボレーションの意義を語った。 |

|

次世代運航支援装置 「J-Marine NeCST」

日本無線 |

入力しやすい大型のタッチパネル式ディスプレーで航海計画を作成できるほか、 船内業務を補助するだけでなく、通信機能を有しクラウドを介して船陸間・僚船間で情報共有するツールを開発。日本郵船本社内にある危機管理室にも導入し、 船陸双方に設置するJ-Marine NeCSTの連携により、陸上オフィスで運航データを迅速に取得して素早い危機対応に生かし、質の高い安全管理体制を整える。 | 船舶へのECDIS(電子海図情報表示装置)の搭載が義務付けられる中、紙の海図の利便性を求める船長・航海士のニーズを盛り込んで開発。客船”飛鳥II”に搭載した他、18年度に就航する新造船に搭載予定。 |

CONTENTS

TOP INTERVIEW ー 新たな価値の創造に挑戦<日本郵船 内藤忠顕社長インタビュー>

SPECIAL INTERVIEW ー 省エネ・CO2排出削減が再び議論の中心に<当社代表取締役社長 田中康夫、当社船舶技術部門長 安藤英幸インタビュー>